Lieber Jens,

liebe Forenten,

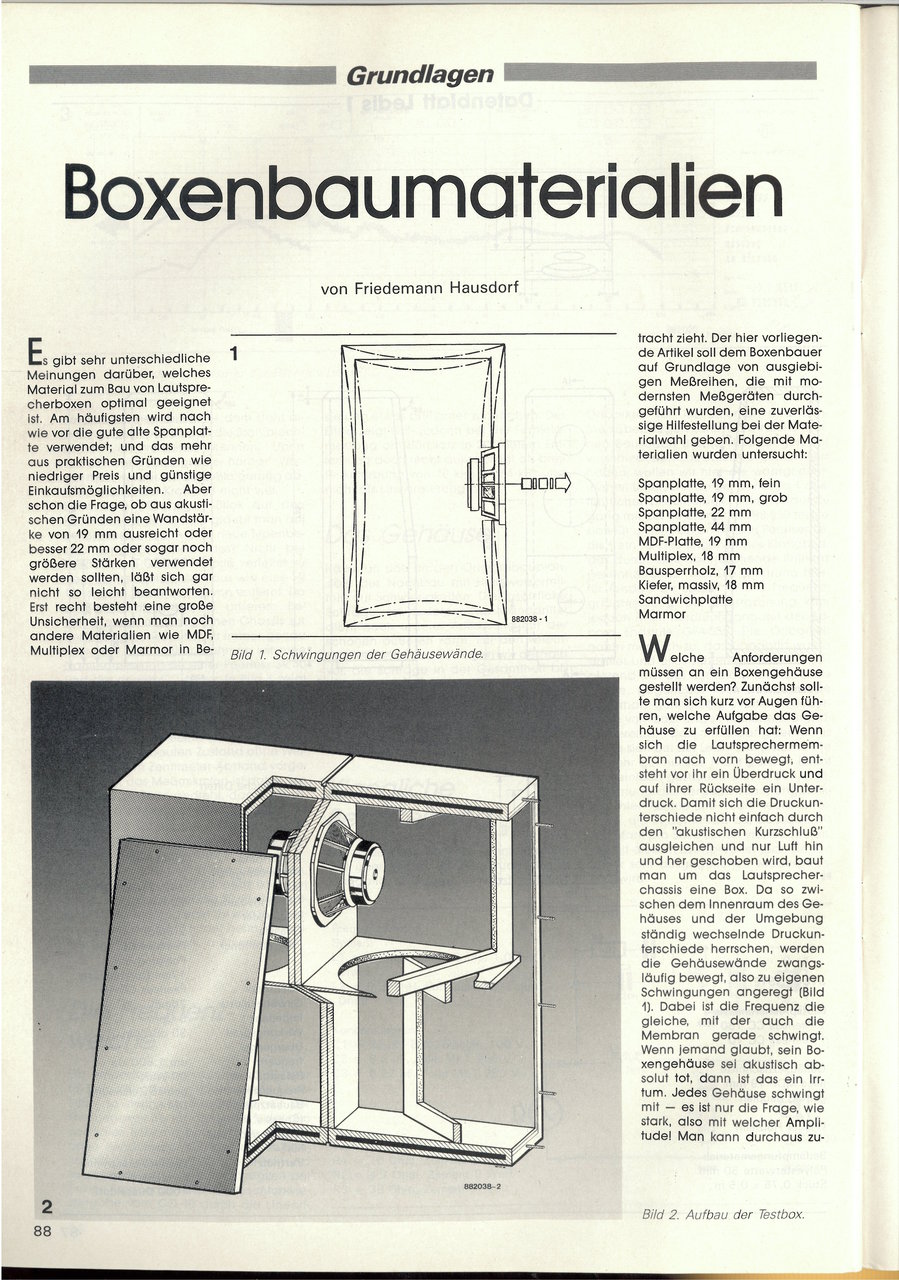

ich habe den Bericht

gefunden. Entgegen der allgemeinen Empfehlung verkleinere ich die Bilder nicht allzu sehr, damit der Inhalt lesbar bleibt. Also Geduld beim Laden, aber wen's interessiert, für den lohnt es sich, denke ich. Ich habe alle 9 Seiten hochauflösend als jpeg und pdf gescannt und kann sie gerne per E-Mail zuleiten. Näheres hier per PN. Ich glaube allerdings, dass man auch hier soweit alles erkennen kann, aber vielleicht möchte der eine oder andere doch die Dateien haben. Jede Seite einzeln, da habe ich kein großes Federlesen drum gemacht.

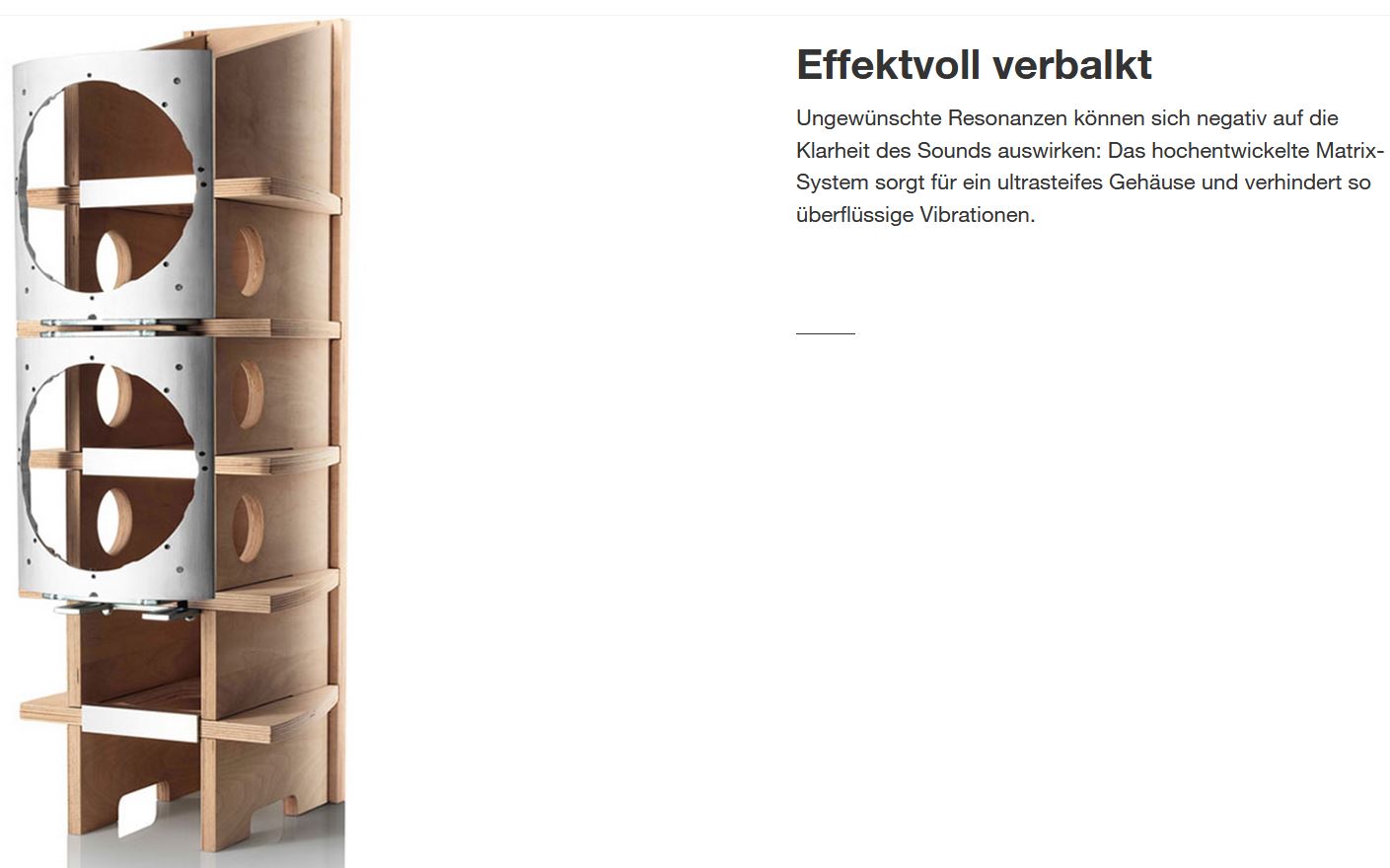

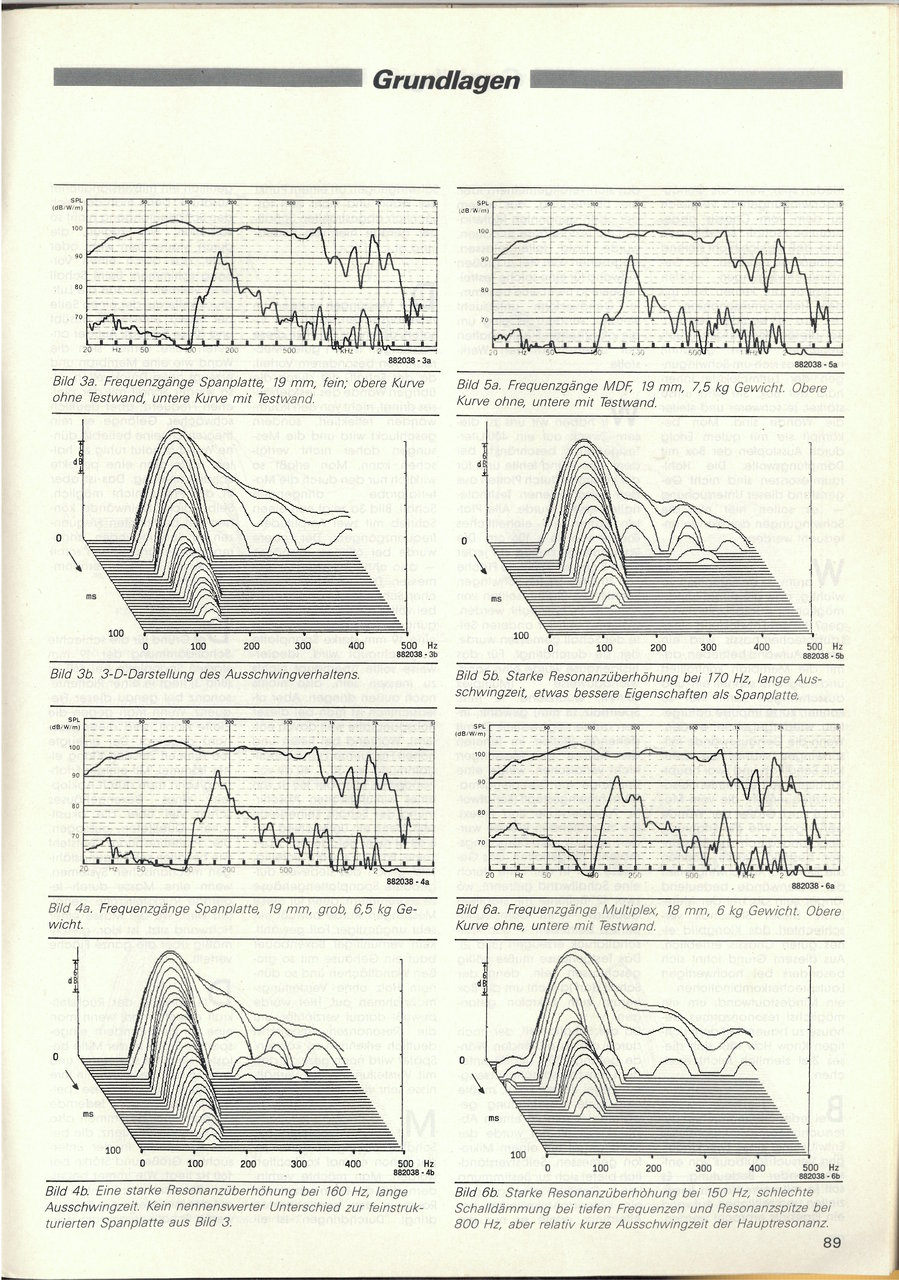

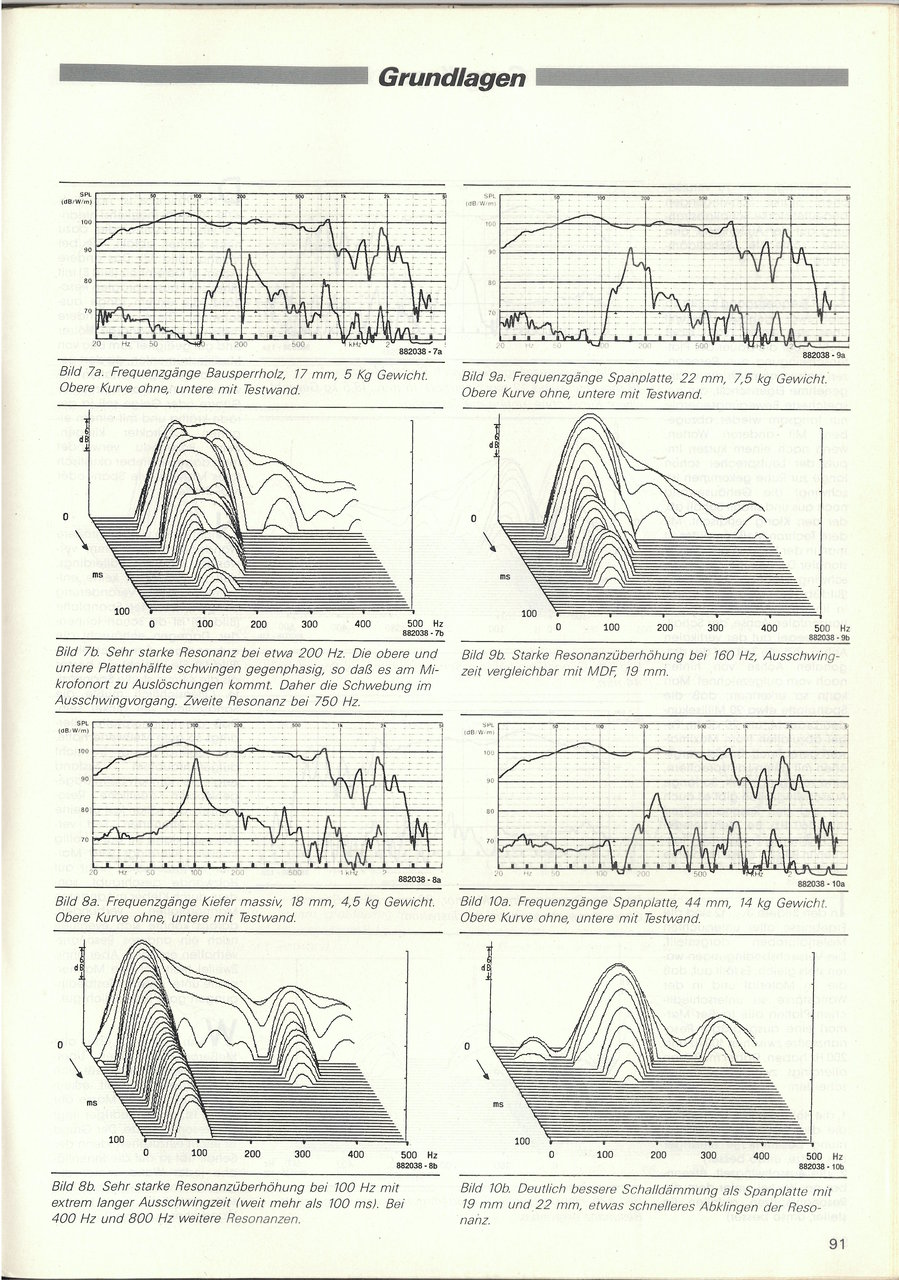

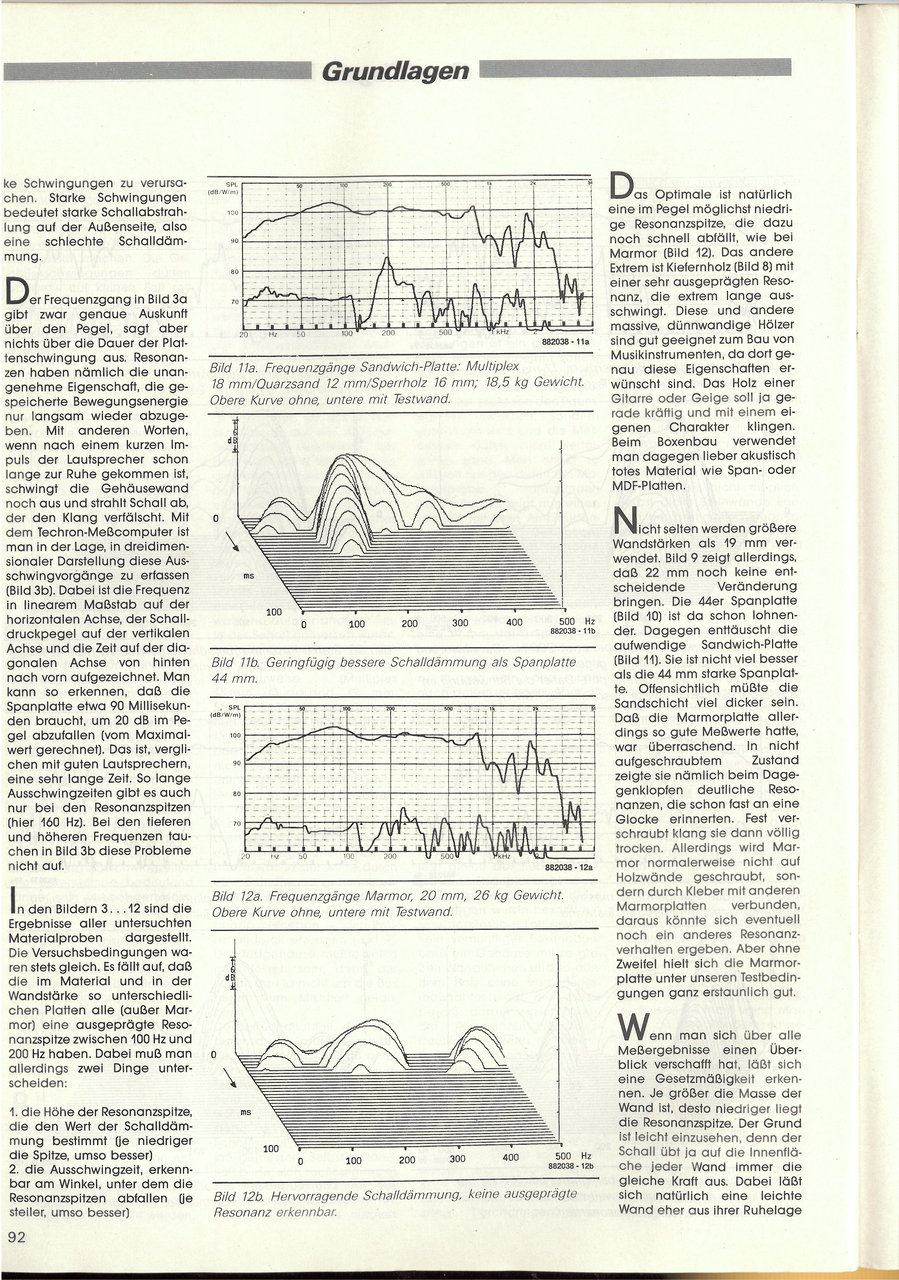

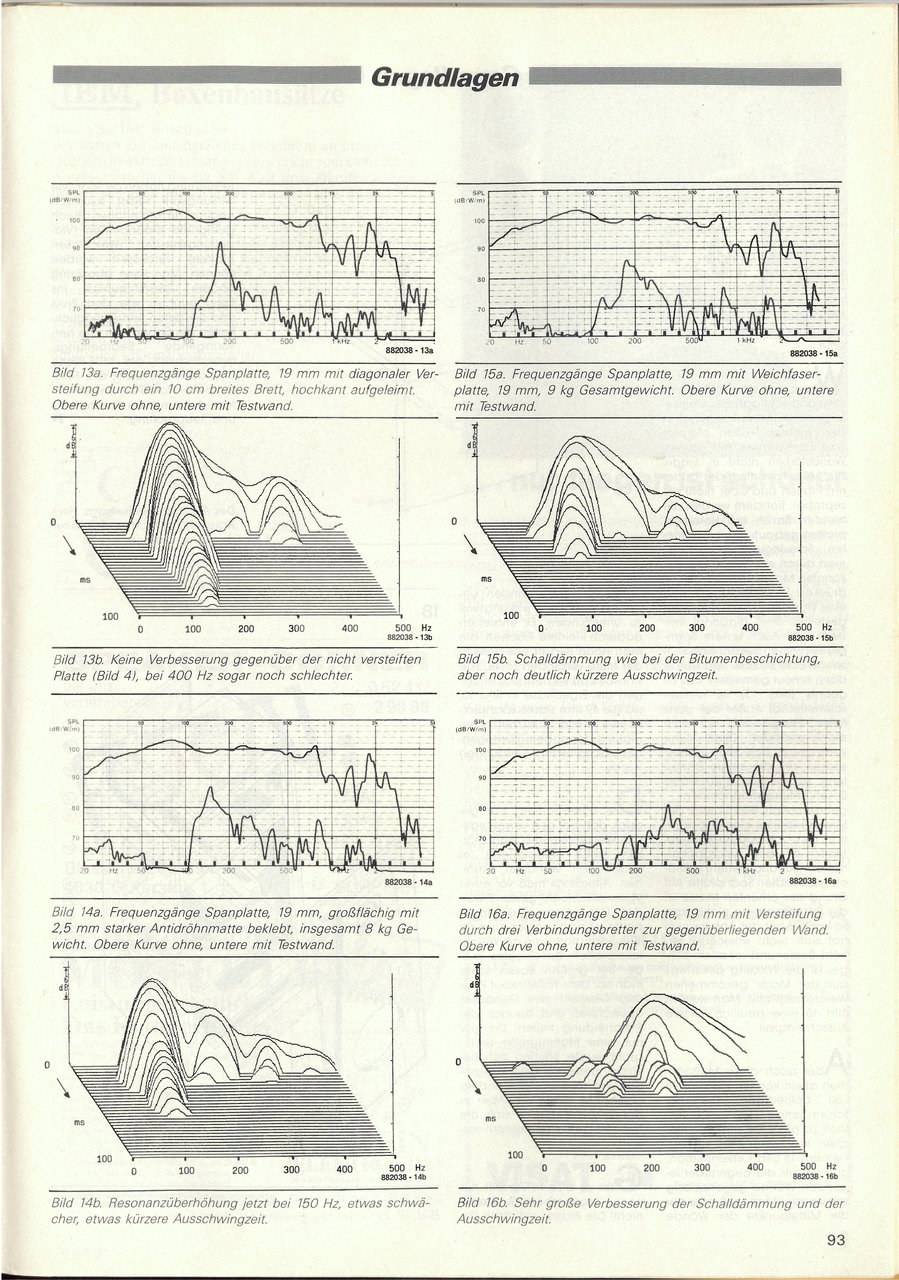

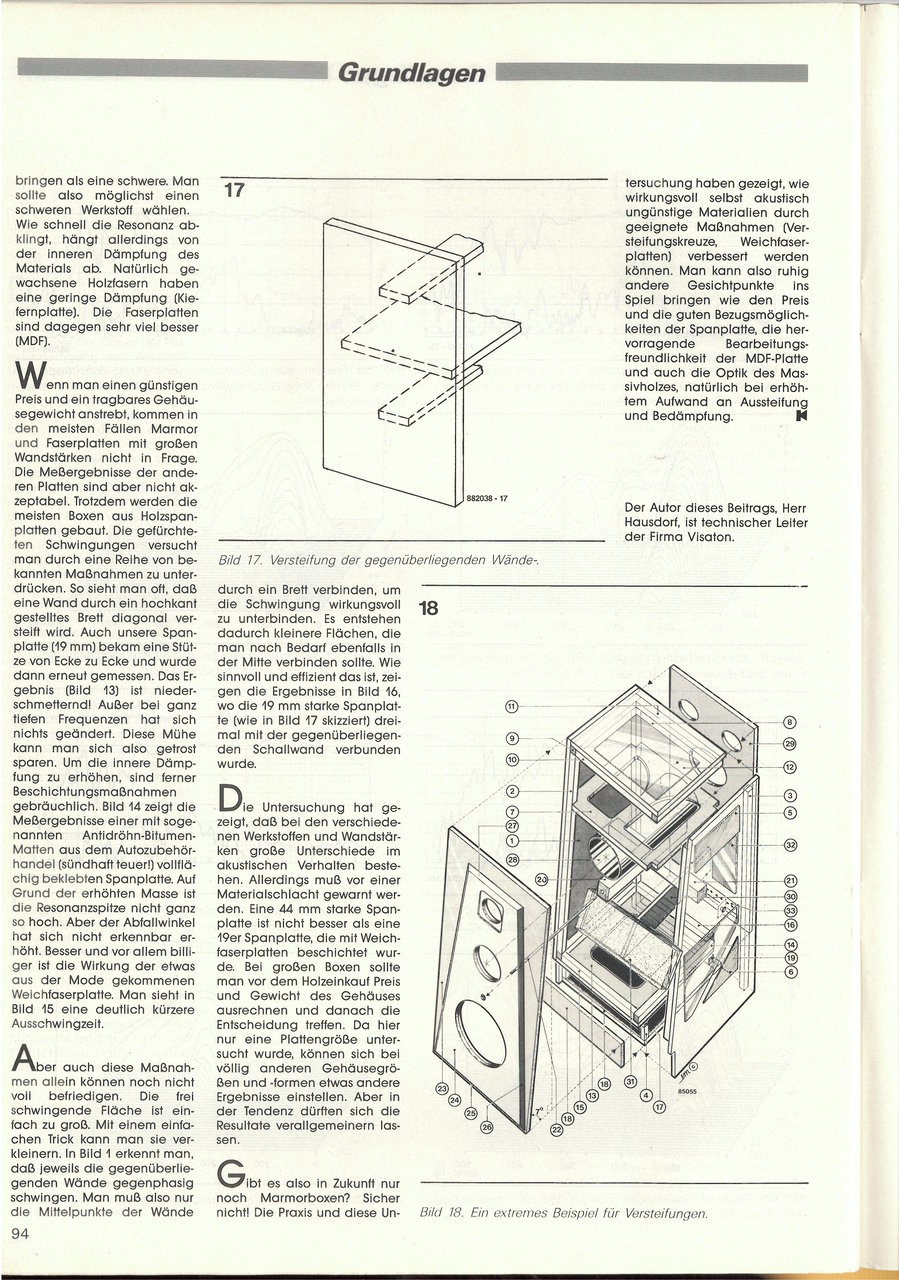

Nachdem ich mir den Bericht angesehen habe, erinnere ich mich wieder an meine damalige Wahrnehmung. Ich war überrascht, dass der Aufbau mit Sand so wenig bringt. Da hätte ich viel mehr erwartet, also da war ich damals echt enttäuscht. Andererseits finde ich die Vorteile der Versteifung zu gegenüberliegenden Wänden sehr beeindruckend, mehr, als mir in Erinnerung geblieben ist. Na ja, über 30 Jahre her und ich habe damals wahrscheinlich wahre Wunder von derartigen Versteifungen erwartet, wohinter das doch sehr gute Ergebnis ein wenig zurückbleibt. Wunder gibt es eben nicht und früher war ich perfektionistisch und fand halt alles unter 99% Mist. Selbst schuld.

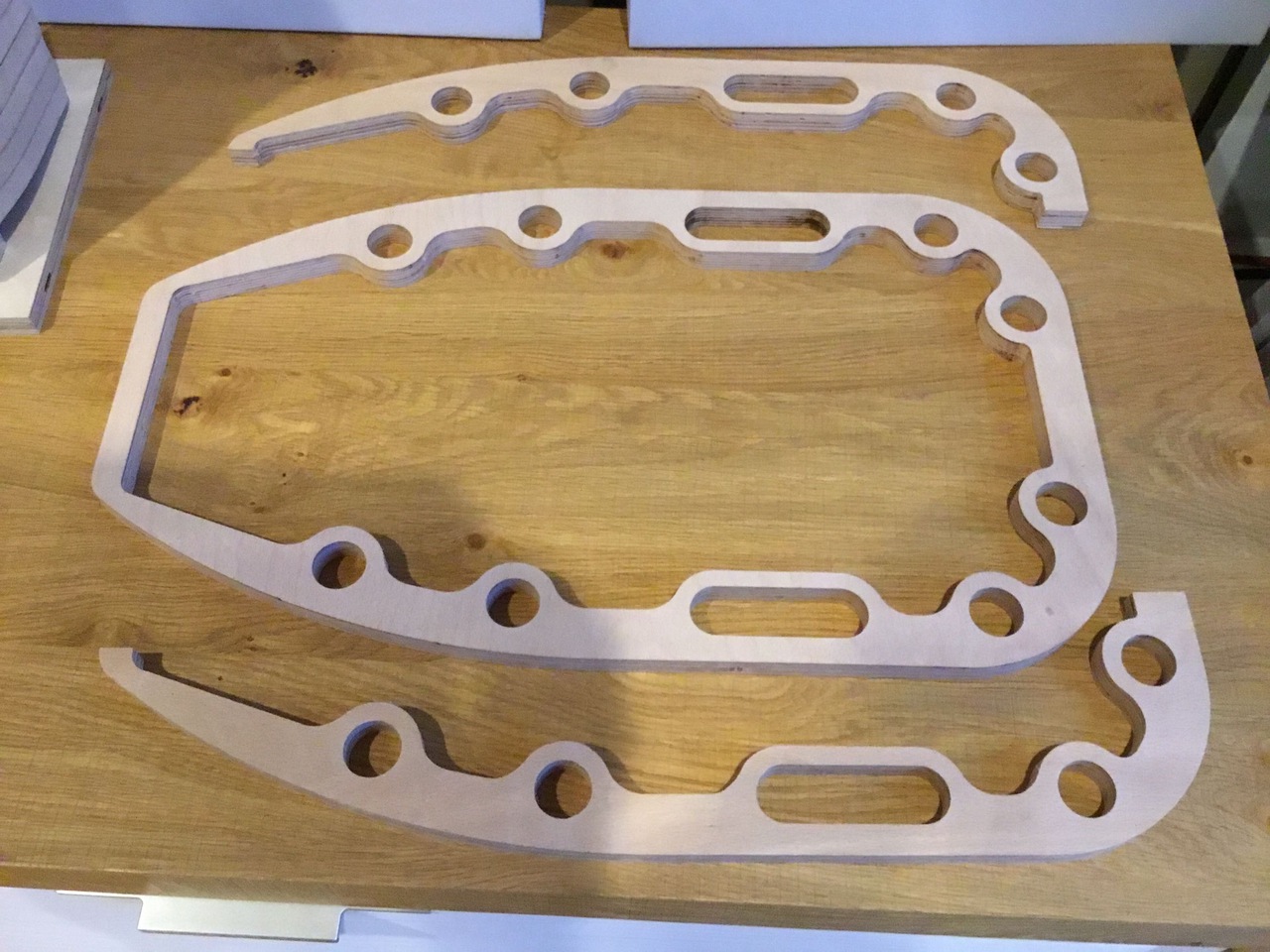

Wenn ich mir das so ansehe, würde ich heute wohl gezielt zur gegenüberliegenden Wand versteifen und die Weichfaserplatten in Erwägung ziehen. Also Nr. 15 und Nr. 16 kombinieren. Mit Sand würde ich nicht mehr arbeiten und wohl auch nicht mit Hawaphon.

Ach ja: es war nicht Birkensperrholz, sondern Kiefer massiv. Aber an die groteske Resonanz erinnere ich mich noch gut. Nr. 8.

Marmor ist echt der Hammer, aber dass 20 mm Marmor fast das doppelte von 44 mm Spanplatte wiegen soll, kann ich fast nicht glauben. So oder so, Stein oder Beton scheidet als realistisch einsetzbares Material aus. Das ist was für Sektierer oder Angeber oder sehr kleine Boxen, also (inzwischen) nichts mehr für mich. Soll aber jeder selber wissen, klar.

So, kurz gecheckt:

- Marmor hat eine Dichte von 2,7 bis 2,9 kg/l (https://www.steine-und-minerale.de/atla ... ame=Marmor)

- Spanplatte hängt von der Dicke ab und nimmt mit zunehmender Dicke ab, hm. Also bei 44 mm geht das runter auf 0,55 bis 0,65 kg/l

(https://de.wikipedia.org/wiki/Spanplatte) - 2,7 kg/l x 20 l/m² = 54 kg/m²

- 0,65 kg/l x 44 l/m² = 28,6 kg/m²

- macht bei 0,5 m² 27 kg Marmor, das kommt gut hin (angegeben: 26 kg)

- und 14,3 kg Spanplatte, das kommt auch gut hin (angegeben: 14 kg)

Quelle: Elektor Plus 8 Sonderheft HiFi-Boxen, Aachen, 1988

Doch seht selbst:

Ich freue mich sehr, dass mein Archiv funktioniert und ich den Bericht gefunden habe. Jetzt bin ich mal gespannt, was Du, Jens, daraus für Schlüsse ziehen wirst. Vielleicht ist der Artikel eine Anregung für Dich.

Danke für Euer Interesse

Peter